L’anodisation, un traitement de surface innovant pour les métaux

L’anodisation est un procédé électrochimique permettant de protéger et de décorer les surfaces métalliques, notamment celles en aluminium. Ce traitement offre une protection optimale contre la corrosion, l’usure et améliore également l’apparence des pièces traitées. Dans cet article, nous vous proposons de découvrir les différentes étapes du processus d’anodisation, ainsi que ses avantages et ses limites.

Les principales étapes de l’anodisation

L’anodisation se déroule généralement en quatre étapes :

- Préparation de la surface : La première étape consiste à nettoyer soigneusement la pièce afin d’éliminer toutes traces d’huile, de graisse ou de contaminants. Cette opération peut être effectuée par immersion dans des bains de dégraissage, par ultrasons ou par projection d’abrasifs.

- Anodisation proprement dite : La pièce est ensuite immergée dans un bain d’électrolyte, généralement composé d’acide sulfurique, au sein duquel elle joue le rôle d’anode. Lorsqu’un courant électrique est appliqué, des oxydations successives en surface du métal se produisent, créant une couche d’oxyde protectrice et durable.

- Coloration (optionnelle) : Cette étape permet d’apporter une finition esthétique à la pièce en lui conférant une teinte spécifique. La coloration peut être réalisée par immersion dans un bain contenant des sels métalliques ou organiques, ou bien par électrolyse en utilisant des colorants organiques.

- Scellage : Enfin, la couche d’oxyde est scellée afin de durcir et de renforcer sa résistance aux agressions extérieures. Cette opération est réalisée par immersion dans un bain d’eau chaude, souvent additionnée de produits chimiques pouvant augmenter l’adhérence et la longévité de la couche protectrice.

Les avantages de l’anodisation

L’anodisation présente plusieurs atouts pour le traitement de surface des métaux :

- Protection contre la corrosion : L’une des principales raisons de recourir à l’anodisation est de conférer au métal traité une protection efficace contre l’oxydation et la corrosion, notamment dans les environnements marins ou industriels.

- Résistance à l’usure : La couche d’oxyde produite lors de l’anodisation accroît la dureté superficielle du métal et améliore ainsi sa résistance aux frottements, rayures et autres formes d’abrasion.

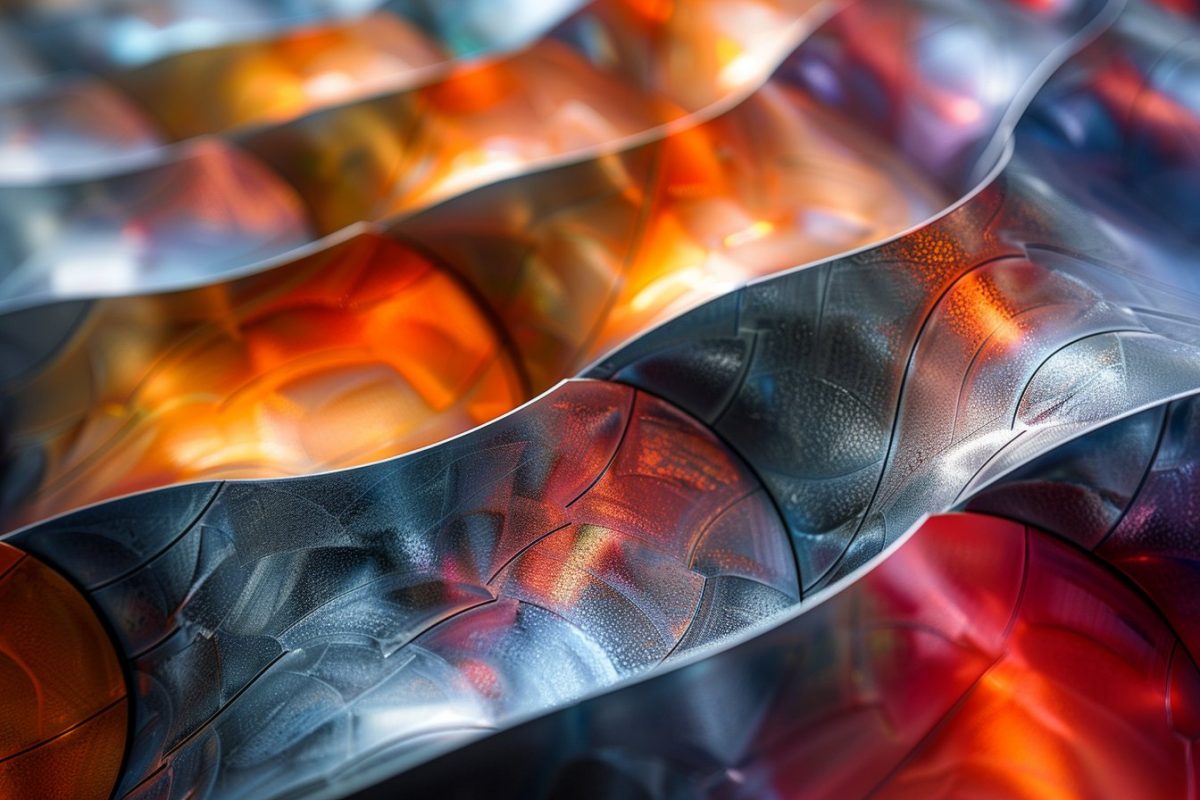

- Décoration et personnalisation : L’esthétique des pièces métalliques peut être grandement améliorée grâce à l’anodisation, qui permet de leur conférer des textures et des couleurs variées, allant du mat au brillant et du transparent au teinté.

- Meilleure adhérence pour les revêtements : La surface anodisée présente une structure poreuse qui facilite l’accrochage des peintures, colles ou autres revêtements lors de la réalisation d’assemblages complexes ou d’applications décoratives.

- Environnementalement responsable : Contrairement à certains traitements de surface, le processus d’anodisation est très peu polluant. Les solutions utilisées durant ce processus sont généralement non toxiques et recyclables et les émissions atmosphériques sont limitées.

Les limites de l’anodisation

Malgré ses nombreux avantages, l’anodisation présente également certaines restrictions :

- Limitée aux métaux compatibles : L’anodisation est principalement adaptée aux alliages d’aluminium mais peut également être appliquée à quelques autres métaux comme le titane ou le magnésium. En revanche, cette technique n’est pas appropriée pour le traitement des métaux ferreux tels que l’acier ou la fonte.

- Dimension des pièces : En raison des contraintes liées aux équipements de production (taille des bains d’électrolyte), l’anodisation peut être difficile pour les pièces de grandes dimensions ou présentant des formes complexes.

- Réduction de la conductivité électrique : La couche d’oxyde créée lors de l’anodisation rend la surface isolante électriquement, ce qui peut être problématique pour certaines applications nécessitant une bonne conductivité.

Les alternatives à l’anodisation

Dans les cas où l’anodisation n’est pas adaptée, d’autres traitements de surface peuvent être envisagés :

- Chromatation : La chromatation est un traitement chimique permettant de déposer une couche de chromates sur la surface d’un métal. Cette technique est notamment utilisée pour protéger l’aluminium ou le zinc contre la corrosion et améliorer leur adhérence aux peintures.

- Nickelage : Consistant à plonger la pièce dans un bain contenant du nickel, cette méthode permet d’appliquer un revêtement mince de nickel sur divers métaux (cuivre, acier, fer) afin d’améliorer leur résistance à l’usure et la corrosion, tout en offrant un aspect brillant et décoratif.

- Galvanoplastie : Ce procédé électrochimique permet de déposer des couches de différents matériaux (zinc, or, cuivre) sur une surface métallique. Il assure une protection durable contre la corrosion ainsi qu’une amélioration de l’apparence des pièces traitées.

En somme, malgré quelques restrictions, l’anodisation reste un traitement de choix pour apporter une protection efficace et durabilité à vos pièces en alliages légers et leur conférer un aspect esthétique personnalisable.