Définition et enjeux de l’Industrie 4.0

L’Industrie 4.0 est un concept souvent évoqué aujourd’hui, mais peu de gens comprennent exactement ce que cela signifie. Dans cet article, nous allons explorer la définition de l’Industrie 4.0, ses origines et les principales tendances qui caractérisent cette révolution industrielle.

Qu’est-ce que l’Industrie 4.0 ?

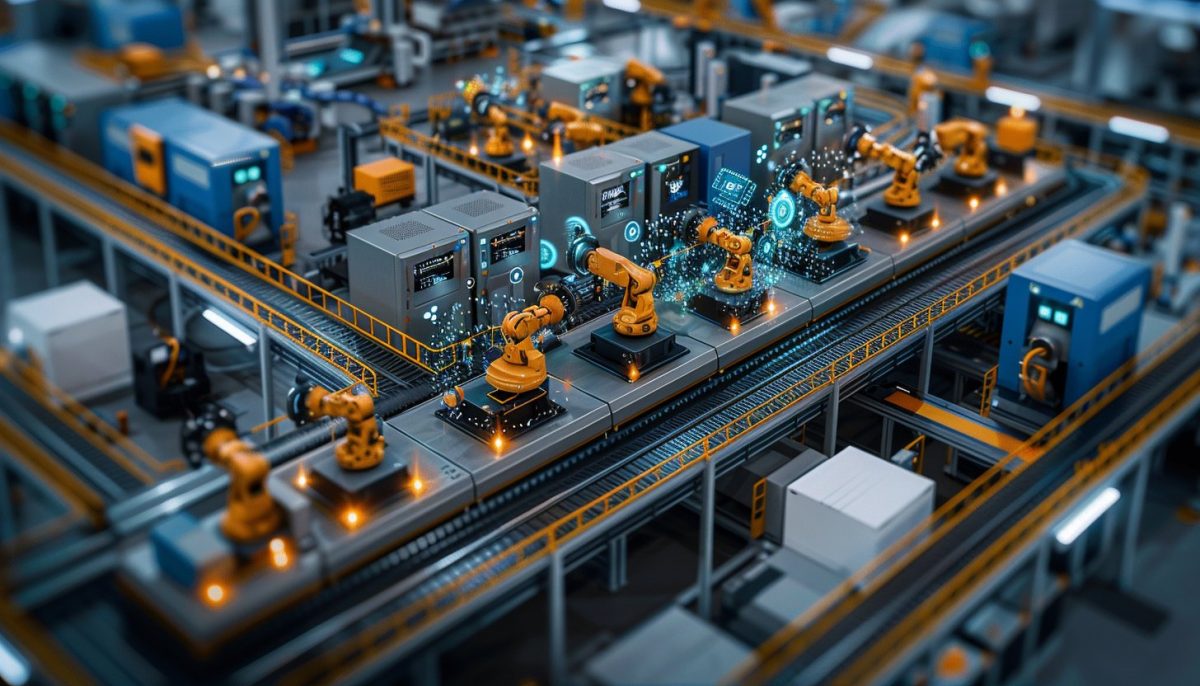

L’Industrie 4.0 (ou « quatrième révolution industrielle ») désigne une nouvelle génération d’usines connectées, robotisées et intelligentes. Ce concept repose sur la convergence des technologies numériques (Big Data, intelligence artificielle, 5G…) et physiques (machines-outils, capteurs…), permettant une flexibilité accrue dans les processus de production et une meilleure intégration entre les acteurs du système industriel.

Les origines de l’Industrie 4.0

Le terme « Industrie 4.0 » a été popularisé pour la première fois lors de la Foire Internationale de Hanovre en 2011 par le gouvernement allemand et ses partenaires académiques et industriels. Les trois premières révolutions industrielles sont les suivantes :

- La première révolution industrielle (fin XVIIIe siècle) avec l’invention de la machine à vapeur et la mécanisation de la production

- La deuxième révolution industrielle (fin XIXe et début XXe siècles) avec l’électricité, la production en série et le développement des transports

- La troisième révolution industrielle (seconde moitié du XXe siècle) marquée par la diffusion de l’électronique, de l’informatique et des télécommunications dans les processus de production.

Aujourd’hui, nous assistons donc à une quatrième révolution industrielle, qui bouleverse la manière dont les entreprises conçoivent, fabriquent et distribuent leurs produits.

Les piliers technologiques de l’Industrie 4.0

L’Industrie 4.0 repose sur plusieurs technologies clés qui permettent d’améliorer considérablement la performance opérationnelle des usines. Parmi elles :

La connectivité et les réseaux industriels

Pour fonctionner efficacement, les systèmes automatisés et robotisés doivent être en mesure de communiquer entre eux et avec les systèmes de gestion de l’entreprise. L’Internet des objets industriels (IIoT) est ainsi un élément majeur de l’Industrie 4.0, car il relie machines, équipements, produits et individus au sein d’un même réseau informatique. La 5G et d’autres technologies sans fil viennent également renforcer cette connectivité.

La collecte et l’analyse de données

Grâce aux capteurs intégrés aux équipements et machines, les usines modernes produisent des volumes colossaux de données. Ces Big Data sont analysées en temps réel pour optimiser les processus de production, améliorer la qualité des produits, prévoir les pannes avant qu’elles ne surviennent, etc. L’intelligence artificielle et le machine learning sont au cœur de ces traitements analytiques.

La robotique et l’automatisation

Si les robots industriels existent depuis plusieurs décennies dans certaines industries (notamment l’automobile), l’Industrie 4.0 a vu émerger une nouvelle génération de machines capables de prendre en charge un nombre croissant de tâches complexes et variées, souvent en collaboration avec des opérateurs humains. Ces dispositifs robotiques comprennent non seulement des bras manipulateurs traditionnels mais également des systèmes mobiles et/ou autonomes tels que les véhicules autoguidés ou les drones.

Les techniques de fabrication avancées

L’Industrie 4.0 profite de techniques de production innovantes telles que la fabrication additive (impression 3D) ou la découpe laser, qui donnent aux entreprises une plus grande flexibilité pour créer des produits personnalisés à moindre coût. Les matériaux intelligents et responsifs, capables de s’adapter aux besoins spécifiques des clients, sont également une tendance de fond liée à cette évolution technologique.

Les enjeux de l’Industrie 4.0

Bien que l’Industrie 4.0 offre de nombreuses opportunités d’optimisation et d’innovation pour les entreprises, elle soulève également plusieurs enjeux et défis à relever :

- Les compétences et la formation : Face aux nouvelles technologies et méthodes de travail, les salariés du secteur industriel devront être formés et accompagnés tout au long de cette transition. Les métiers évoluent, certaines tâches disparaissent tandis que de nouveaux profils sont recherchés (ingénieurs data, experts en robotique…).

- La cybersécurité : La connectivité accrue des systèmes et la dépendance aux technologies numériques augmentent les risques de cyberattaques. Les entreprises doivent donc mettre en place des mesures de protection de leurs données et infrastructures contre ces menaces.

- L’éthique et la responsabilité sociétale : L’introduction de l’intelligence artificielle et de la robotisation dans les usines peut soulever des questions éthiques liées à l’autonomie, à la surveillance ou encore aux conséquences sur l’emploi. Les organisations doivent aborder ces sujets avec transparence et responsabilité pour garantir un développement harmonieux et durable de l’industrie 4.0.

- L’investissement et le financement : La mise en place de technologies et d’infrastructures de l’Industrie 4.0 représente généralement des coûts importants pour les entreprises. Leur adoption doit donc être planifiée et financée de manière stratégique, en fonction des priorités et des objectifs de chaque structure.

En somme, l’Industrie 4.0 constitue un bouleversement majeur en matière de production et de gestion des entreprises industrielles. Pour saisir pleinement ses opportunités, ces dernières devront relever les défis associés et intégrer de manière cohérente les nouvelles technologies dans leurs processus et leur organisation.